IL SOTTOSCRITTO NON POSSIEDE ALCUN DIRITTO SUL TESTO DELL’ESERCIZIO.

ESERCIZIO

La polimerizzazione in massa dello stirene avviene in

presenza del solo monomero, di un opportuno iniziatore e di agenti di trasferimento

di catena. Una corrente di 7000 kg/h a 25°C la cui composizione è nota viene alimentata a due reattori perfettamente miscelati in serie, seguiti

da un reattore a pistone. L’esigenza di avere tre diversi reattori è legata

alla crescita di viscosità del sistema, il che richiede differenti sistemi di

movimentazione o miscelazione.

Il flowsheet del sistema è il seguente:

Dati su FEED:

Composizione della corrente alimentata

Pressione

|

1

|

atm

|

Temperatura

|

25

|

°C

|

Portata

|

7000

|

kg/hr

|

Componente

|

Descrizione

|

Fraz. massica

|

Di-t-butilperossido (TBP)

|

iniziatore

|

0.0003

|

Stirene (STY)

|

monomero

|

0.98

|

Etilbenzene (EB)

|

agente di trasf. catena

|

0.019

|

N-dodecil mercaptano (DDM)

|

agente di trasf. catena

|

0.0007

|

Dati dei reattori e condizioni operative:

“La polimerizzazione avviene in fase liquida nei tre reattori. Il primo CSTR opera ad una temperatura di 120°C, il secondo a 160 °C ed entrambi hanno un volume di 20 m3. Il terzo reattore opera in un intervallo termico che varia fra 160-200°C fra ingresso ed uscita, ha un diametro di 0.4 m ed è lungo 80 m. Tutto il sistema opera alla pressione atmosferica.”

I DATI CINETICI VERRANNO PRESENTATI IN SEGUITO.

SIMULAZIONE:

- simulare il

processo e diagrammare gli andamenti delle curva di

distribuzione ponderali del peso molecolare all’uscita dei tre reattori;

- diagrammare

l’andamento della conversione, del peso molecolare medio numerico, del peso

molecolare medio ponderale e dell’indice di polidispersità all’uscita di

ciascun reattore in funzione della portata alimentata al processo (FEED) nel

range 4000-9000 kg/h;

- diagrammare

l’andamento della conversione, del peso molecolare medio numerico, del peso

molecolare medio ponderale e dell’indice di polidispersità del prodotto finale

al variare della temperatura di uscita del terzo reattore da 160 a 240 °C;

- diagrammare

l’andamento della conversione, del peso molecolare medio numerico, del peso

molecolare medio ponderale e dell’indice di polidispersità all’uscita di

ciascun reattore in funzione del contenuto di iniziatore (TBP)

nell’alimentazione (FEED). Si faccia variare la frazione massica di TBP nel

range 0.0003-0.003.

INTRODUZIONE

In questa esercitazione si simulerà la polimerizzazione dello stirene a

formare polistirene.

Il polistirene, scoperto per caso da uno speziale che credeva fosse un

semplice prodotto di ossidazione, trova applicazioni in molti campi:

dall’elettronica alla fonderia, dall’isolamento all’imballaggio soprattutto

nella sua forma espansa.

Il gruppo stirenico nella macromolecola ha un ingombro sterico rilevante,

cosa che limita la sistemazione ordinata delle molecole; ciò porta ad una

struttura amorfa del polimero, il quale si presenta trasparente nella sua forma

base.

Nel nostro caso tratteremo la polimerizzazione in massa dove è lo stesso stirene

a fare da solvente.

Il tempo gioca un ruolo fondamentale in questo tipo di processo e

prescindere da questo significherebbe non parlare di realtà ma di fantasia.

L’alimentazione di stirene presenta anche iniziatori ed agenti di

trasferimento di catena.

L’iniziatore termico, TBP nel nostro caso, ha il compito di rendere

sostenuta la formazione di radicali che attaccano il doppio legame del

sostituente vinilico nello stirene, generando delle reazioni a catena di

formazione di radicali con catena sempre più lunga via via che gli attacchi si

susseguono per la stessa catena iniziale.

|

| Iniziatore termico: perossido che per scissione

omolitica del legame O-O forma due radicali. |

Gli agenti di trasferimento di catena hanno un compito regolatore (del MW)

e non inibitore; ciò significa che la velocità di propagazione del radicale

prodotto dal trasferimento è sostenuta e non costituisce un fattore limitante

per la polimerizzazione. In realtà è vero che si tratta di un AGENTE DI

TRASFERIMENTO ma nel nostro caso gli agenti sono molto poco attivi rispetto

alla propagazione ed hanno una influenza quasi nulla, ergo NON SONO EFFICACI

(bassi coefficienti di trasferimento); lanciando la simulazione senza questi

non si ha alcun cambiamento, in pratica, in alcuna condizione imposta. Il

controllo, in generale, viene effettuato sulla propagazione della catena

facendo in modo che a determinate concentrazioni rilevanti di radicali polimerici, in

funzione di quanto agente si inserisce, abbiano luogo in maniera sostenuta le

reazioni di trasferimento che bloccano la crescita del polimero dando luogo ad

un nuovo radicale di partenza.

L’utilizzo degli agenti di trasferimento assieme ad un corretto dosaggio

dell’iniziatore limitano il cosiddetto effetto gel che rappresenta un

rallentamento della terminazione delle catene causato da una limitante capacità

diffusiva delle macromolecole in un mezzo molto viscoso, divenuto tale per una

crescita non controllata (e non limitata) delle catene polimeriche; NON È IL

NOSTRO CASO.

L’unica reazione di trasferimento significativa risulta quella con il

monomero.

Le reazioni che intervengono nel nostro caso sono molte e quelle

significative sono rappresentate di seguito*:

- decomposizione termica dell’iniziatore

decomposizione termica del monomero

inizio

propagazione

trasferimento col monomero

trasferimento con EB

trasferimento con DDM

terminazione per accoppiamento

*Ci si riferirà spesso a tale schema con la simbologia: numero).

Ad ognuna di queste reazioni sarà associata una cinetica diretta; quelle

inverse sono ritenute trascurabili alle nostre condizioni operative.

Si noti che l’iniziatore viene attivato termicamente e che lo stesso

stirene può dare origine alla formazione di radicali. Oltre alle fasi

precedentemente descritte, quali la formazione del radicale e propagazione

della catena, sono schematizzate le reazioni di trasferimento e terminazione

per accoppiamento (è ritenuto trascurabile il disproporzionamento).

Le cinetiche* afferenti alle precedenti reazioni sono le seguenti:

*Nota: nelle cinetiche NON figurano le concentrazioni di polimero ma di RADICALI POLIMERICI.

La prima costante di radicalizzazione è più alta della seconda che però sarà

rilevante quando le concentrazioni di stirene sono alte.

Si noti il fattore f che tiene conto dell’efficacia di inizializzazione: i

radicali sono specie altamente reattive che facilmente danno luogo a reazioni

parallele quali, per esempio, lo stesso accoppiamento tra i radicali appena

formatisi; non tutti i radicali che si formano dal TBP danno effettivamente

inizio ad una catena polimerica.

Inizio 3) e propagazioni n-esime sono ipotizzati avere medesima cinetica

ciò si basa sul considerare uguale reattività con il monomero indipendentemente

da quante unità monomeriche contiene la catena in propagazione ( 3) è un caso limite); nella realtà qualche

variazione è osservabile fino ad una lunghezza della decina di unità, ma

siccome per il singolo radicale un migliaio di monomeri in media si attaccherà,

ciò è trascurabile.

CENNI E DATI UTILI

Le costanti cinetiche vengono espresse nella formulazione di Arrhenius:

Come è ben noto l’energia di attivazione è sempre positiva per ogni

reazione elementare e k aumenta all’aumentare della temperatura.

Più alta è l’energia di attivazione maggiore sarà la variazione di k con la

T e più bassa tenderà ad essere la kcinetica:

Cosa opposta avviene con il fattore pre-esponenziale, il quale amplifica di

un fattore costante curva e crescita:

Valori di k delle reazioni a diverse temperature:

NOTE

I reattori CSTR hanno un volume uguale (con diversi sistemi di

agitazione magari) mentre il PFR ne ha uno che è circa dimezzato; il PFR consente

un controllo più preciso della temperatura (si ricordi l’aumento della

viscosità che limita il trasporto di calore) e un tempo di residenza medio più

definito, ergo migliore omogeneità dei risultati nella realtà dei fatti. Il

miglior controllo sulla temperatura evita il running away della reazione dovuto

alle reazioni (in pratica alla propagazione) che sono fortemente esotermiche e

che però portano ad incremento di viscosità del fluido inibendo la dissipazione

del calore; ne risulta un aumento di temperatura che favorisce le cinetiche e lo

sviluppo di calore, il tutto in modo ovviamente disomogeneo. Il rapporto

lunghezza/diametro per il PFR è inoltre molto alto cosa che consente di

trascurare gli effetti di bordo di imbocco e sbocco del reattore.

Lo schema cinetico presentato viene affiancato ad una ipotesi molto

importante: stazionarietà (o quasi-) del sistema radicalico; ciò implica che

dopo una prima fase breve di transitorio in cui i radicali vengono formati

molto di più di quanti se ne accoppino, il sistema raggiunga una condizione per

cui i radicali che si formano (per le reazioni di inizio) sono uguali a

quelli che subiscono terminazione, cioè la concentrazione molare dei radicali

non varia con il tempo.

È possibile notare che la reazione 1) e 2) presentano energia di attivazione maggiore della reazione 8) e per questo all'aumentare della temperatura ci si aspetta che aumenti la concentrazione di radicali, che vi siano più inizi e terminazioni: questo tenendo conto solo delle costanti.

Dal punto di vista cinetico è facilmente intuibile che laddove inizialmente

si ha un mare di monomeri l’urto efficace con i

monomeri è molto probabile e le reazioni preponderanti saranno quelle di propagazione(lo saranno sempre dal punto di vista cinetico finché

il monomero non va ad esaurirsi) e trasferimento con monomero; laddove invece la concentrazione di monomero

decresce e quella di polimero cresce le catene hanno maggiori probabilità di

incontrare gli agenti di trasferimento; in

realtà è il trasferimento con monomero che conta maggiormente.

Il metodo termodinamico utilizzato per la valutazione delle proprietà di

miscela è POLYNRTL.

Dal punto di vista delle proprietà fisiche l’iniziatore e gli agenti di

trasferimento non influenzano come tali, perché presenti in piccole quantità,

ma per la loro funzione (almeno l’iniziatore); quindi non si ritiene

fondamentale la presenza nel metodo dei parametri di interazione “non ideale”

tra questi componenti.

RISULTATI ED ANALISI

Una volta inseriti gli schemi di reazione e i dati si lancia la

simulazione.

Il polimero nelle tre correnti OUT dai reattori presenta tali distribuzioni

di MW vs frazione in peso delle catene:

È possibile notare come all’uscita del primo reattore si abbia il picco di

frazione in peso a valori maggiori di MW rispetto al polimero uscente dagli

stadi reattivi successivi. È facile intuire che lo stesso ci si aspetta per il

peso molecolare medio.

Ciò può essere spiegato. La conversione in CSTR1 si aggira intorno al 27%,

ciò significa che in questo reattore si è lavorato in abbondanza del monomero (alla

concentrazione in uscita); dunque se ne deduce che hanno avuto maggiore

prevalenza rispetto ai casi successivi le reazioni di propagazione, aumentando

la lunghezza media delle catene (se si lavora a parità di altre condizioni) e meno quelle di inizio/accoppiamento per la temperatura inferiore. Le

reazioni di terminazione/inizio e trasferimento hanno importanza maggiore nei

successivi reattori, dove la concentrazione in radicali e la temperatura ne

aumenteranno le velocità di reazione.

A questo punto se si formano molte molecole che si propagano minormente

influenzate da altre reazioni (almeno rispetto a come lo saranno in seguito) si

avrà un picco di frazione verso MW maggiori dei casi successivi. In effetti il

grado di polimerizzazione medio (rappresentante del numero di unità strutturali

presenti in media nel polimero) è inversamente proporzionale alla velocità di

polimerizzazione la quale aumenta con l’aumentare della temperatura; è anche

vero che la concentrazione dell’iniziatore diminuisce da CSTR1 a CSTR2 e lungo

PFR, la qual cosa, da sola, porterebbe ad una diminuzione della velocità di polimerizzazione

ma la dipendenza dalla concentrazione di in. è minore e prevale l’effetto descritto

in precedenza.

Si noti come l’aumento di temperatura sia benefico per la cinetica del

sistema ed in effetti la conversione dello stirene passa da 27% in CSTR1 a

65%(rispetto a FEED) in CSTR2, nonostante vi sia meno stirene (frazione

inferiore) si ottiene di più (se si considera lo stirene in ingresso al

reattore CSTR2 cioè il 73% del feed e quello in uscita cioè il 35% del feed, si

ha una conversione di (0.73-0.35)/0.73=0.52=52%).

Nel terzo reattore invece è

l’effetto di abbassamento di concentrazione(quantità) del reagente che prevale

rispetto all’aumento di temperatura, in effetti la conversione rispetto al feed

è di 0.83; in realtà, rispetto alla corrente in ingresso al PFR, allo stesso

modo precedente, si ha però una conversione dello stirene del 51%, quindi

intrinsecamente quanto detto in precedenza non è del tutto vero ma è

conseguenza del fatto che viene alimentato meno stirene al PFR.

Si noti che l’energia di attivazione della reazione 4) è minore di quella

della reazione 5) e la 5) subisce un aumento maggiore della costante cinetica

nei due reattori, la restante espressione è identica; una diminuzione del peso

molecolare medio è già solo per questo intuibile.

In effetti valutando il rapporto k4/k5 si può notare

come subisca una diminuzione sensibile nei tre reattori nel primo vale ≈4156

nel secondo ≈2141 e nel terzo, in media, ≈1688; in generale ciò comporta una

diversità delle catene che si formano, al diminuire di questo rapporto ci si

aspettano catene più piccole, trascurando altri effetti.

Intuitivamente se la velocità di propagazione raddoppiasse da valori grandi

e quelle di trasferimento raddoppiassero da valori piccoli, non si avrebbe un

effetto pesante sulle dimensioni delle catene, se non per altri fenomeni e

reazioni; non è il nostro caso dove la prima subisce più di un raddoppio e “quella”

di trasferimento quasi quadruplica. A ciò si uniscono altre reazioni quali l’accoppiamento,

cineticamente molto favorito, che “non fa distinzione tra chi accoppiare”, cioè

può accoppiare radicali lunghi o radicali corti, il risultato dipende dalla

statistica e quindi dalle concentrazioni di tali radicali.

Se si varia la portata di feed ci si aspetta, obbligatoriamente, una

variazione del tempo di permanenza nei reattori, a parità di geometria; se si

riduce la portata, il tempo di permanenza aumenta e con esso la conversione

visto che si prosegue per un tempo più lungo il contatto tra reagenti nel

reattore e quindi si dà un maggiore sviluppo temporale alle cinetiche.

Viceversa laddove tale portata aumenti.

Quanto detto è visibile nel seguente grafico.

Cosa succede al MW medio?

Ovviamente siccome il primo CSTR è quello che lavora in “mare” di monomero,

ci si aspetta che all’aumentare della portata, cioè al diminuire del tempo di

permanenza le catene abbiano meno tempo per crescere e risultino più corte; ma

attenzione anche la formazione di radicali ha meno tempo (se ne formano di

meno) e quindi l’effetto precedente risulta smorzato rispetto a ciò che succede

a valle. Negli altri due reattori le cinetiche sono favorite dalla temperatura e

sono presenti, per questo, monomeri più reattivi dal punto di vista

dell’inizio e trasferimento; inoltre sono più sostenute le reazioni di

trasferimento e terminazione, quindi si ha una caduta del peso

molecolare medio. L’andamento con la portata in alimentazione al processo è

simile alla precedente.

Si consideri ciò che varia con la portata. Se aumenta la portata la

conversione nei reattori diminuisce; se diminuisce la conversione nel primo

reattore significa che al secondo arriva più monomero e TBP e così via per il

terzo.

Se arriva più monomero ai reattori significa che le reazioni N° 2-3-4-5

sono favorite; di queste la 2 ha una cinetica del terzo ordine, mentre le altre

hanno ordine parziale di reazione rispetto allo stirene 1. Le temperature sono

quelle del caso precedente ed incidono nel modo esposto in precedenza. Si

concluda che le variazioni sono dovute essenzialmente per una maggiore

influenza dell’inizio (anche TBP), trasferimenti e terminazioni (T,

quasi-steady state). Si tenga anche conto che anche se la propagazione ha una

velocità di reazione molto più alta di queste non significa che terminazione,

inizio e trasferimento e loro variazioni non influiscano; se fosse

l’opposto non si avrebbe polimerizzazione essenzialmente; la velocità di propagazione

deve essere molto più elevata al fine di formare statisticamente un polimero

prima di terminare la catena.

Si deve anche dire che laddove le cinetiche continuano ad essere sostenute,

arrivano quantità inferiori di polimero (ad alto peso molecolare medio) a CSTR2

e PFR e quindi le reazioni analizzate prima che prendono luogo nei successivi due reattori avranno una influenza ancora

maggiore su ciò che si formerà (si forma essenzialmente in CSTR2 e PFR…).

SI TENGA CONTO CHE IN TUTTA LA RELAZIONE AD ALTO E

BASSO DEVE ESSERE ASSEGNATO UN SIGNIFICATO RELATIVO A CONDIZIONI PRECEDENTI O

DETTE IN PRECEDENZA.

1. Quanto detto si riassume in:

- si formano più radicali nei reattori successivi;

- sviluppo di dimensione delle catene inferiore per lo sviluppo dei radicali nelle condizioni di CSTR2 e PFR;

- sviluppo numerico di catene inferiore nel primo reattoreà maggiore influenza reazioni in CSTR2 e PFR;

- trasferimento più significativo;

- variazione del rapporto k4/k5 tra i reattori che si somma al terzo punto;

- variazioni delle alimentazioni in composizione oltre che portata e le maggiori Temperature rispetto a CSTR1à effetti più significativi nei reattori CSTR2 e PFR.

ANDAMENTO DEL PESO MOLECOLARE MEDIO

|

| ANDAMENTO PESO MOLECOLARE MEDIO NUMERICO |

|

| ANDAMENTO PESO MOLECOLARE MEDIO PONDERALE |

L’andamento del peso molecolare medio ponderale

è identico a quello numerico ma spostato a valori più alti secondo l’indice di

polidispersità; ciò è dovuto al fatto che tiene più conto delle catene a

maggiore peso molecolare, così come le frazioni massiche tengono più conto

delle sostanze a maggior peso molare rispetto alle frazioni molari: ad esempio,

se abbiamo 10 cubi metallici e 10 di

legno di uguali dimensioni, possiamo decidere di calcolare la frazione di

metallo scegliendo come unità il cubo/volume oppure la massa dei cubi; nel primo caso

la frazione di metallo sarà 10/20 =0.5 cubi di metallo/cubi totali; nel secondo

caso sarà:

il quale è apparentemente maggiore del precedente

valore come anche:

LA

FORMA È DIVERSA MA SI RIFERISCONO ALLO STESSO ASPETTO FISICO/LO STESSO

POLIMERO, ANALIZZANDOLO DA PUNTI DI VISTA DIFFERENTI E DANDOCI INFORMAZIONI

DIFFERENTI.

Tutti e due risultati ci fanno capire quanto

sono distribuiti i pesi molecolari: ad esempio il rapporto delle frazioni di

metallo è circa due e ciò indica che molti cubi hanno massa(MW) minore in

quanto se tutti i cubi avessero stessa massa di quello in metallo (cioè omopolimeri

di uguale lunghezza), tale rapporto sarebbe unitario:

Il rapporto

è detto indice di polidispersità e ci indica quanto è “stretta” la

distribuzione dei MW.

Se vale 1 il polimero è monodisperso, all’aumentare di

tale valore aumenta la dispersione.

L’andamento di tale indice al variare della portata è il seguente:

Gli indici variano di poco. Nel primo reattore crescendo di meno le catene al diminuire del tempo di

permanenza(aumento di portata) e avendo conversione minore e meno catene, quelle

reazioni legate dalla legge cinetica alla concentrazione del polimero radicalico, che già

si è detto avvenire in modo più pesante negli altri reattori, diminuiscono

ancor di più il loro peso cosicché essenzialmente si veda che via via che diminuisce il tempo di permanenza, le

molecole tendono a propagarsi subendo minori interruzioni (anche se si tenga conto che i radicali non si formano tutti

istantaneamente allo stesso momento); risultato IPD diminuisce all’aumentare

della portata per il polimero in OUTCSTR1.

L’andamento dell’IPD del polimero nelle correnti uscenti dagli altri

reattori è opposto. Si noti che mentre il primo non subisce variazioni della

composizione della corrente in ingresso in funzione della portata gli altri

vedranno una corrente che invece cambia anche di composizione. In effetti se per il primo reattore l’effetto

osservabile è identico a quello che si osserverebbe diminuendo il volume del

reattore, per gli altri non è così in quanto oltre al tempo di permanenza cambia

l’alimentazione. L’alimentazione risulta più ricca di stirene all’aumentare

della portata; essendo le cinetiche favorite dall’aumento di temperatura si

osserva in CSTR2 il solito salto di conversione; si noti che le differenze di

conversione tra CSTR2-CSTR1 e PFR-CSTR2 si mantengono all’incirca costanti; sebbene vi sia la diminuzione del tempo di permanenza vi è anche un aumento della frazione di monomero in ingresso cioè una maggiore

velocità di propagazione.

In effetti le curve di conversione risultano praticamente parallele ed

aventi il medesimo andamento della conversione CSTR1; questo vale finché si

considera la conversione rispetto al feed, intrinsecamente la conversione

diminuisce, perché si tiene in conto che ne arriva di più rispetto a prima.

Questo salto di conversione avviene in presenza di più radicali polimerici, più TBP e stirene

in funzione dell’aumento di portata o diminuzione di conversione.

La minore conversione in CSTR1 porta ad una minore presenza di polimero al

massimo MWmedio come visto in precedenza e quindi ad una maggiore influenza di

ciò che succede nei reattori successivi, il quale tende ad abbassare il

MWmedio.

Essendo IPD il rapporto tra MWw e MWn vediamo quale dei due influenza

l’innalzamento dell’IDP; siccome entrambi diminuiscono l’unica possibilità è

che il MWw diminuisca meno del MWn.

Ciò significa che dal punto di vista numerico vi saranno più molecole a MW

basso rispetto al caso di portate inferiori; d’altro canto pesando meno, queste

ultime influenzano in via minore il MWw.

Alla fine si conclude che quando la portata aumenta la polimerizzazione

procede maggiormente negli altri due reattori dove le cinetiche, anche quelle

di trasferimento, sono superiori: il risultato finale è una crescita maggiore delle

macromolecole a peso molecolare relativamente basso, in relazione ai casi a

portata inferiore.

Stessa cosa avviene nel PFR dove le relazioni si sviluppano puntualmente

lungo la lunghezza in modo costante rispetto al tempo e non nell’intero volume

del reattore.

Si noti un particolare: se nel CSTR2 possiamo dire che avvengono

maggiormente le reazioni di trasferimento e terminazione/inizio perché in uscita, cioè

nel reattore, vi è una maggiore percentuale di radicali polimerici, in PFR dobbiamo dire

che queste avvengono sostenute perché prendono la corrente in uscita da CSTR2

che subisce una ulteriore conversione lungo la lunghezza del PFR, essendo la

reazione sviluppata lungo il condotto.

Imponendo la temperatura in uscita del terzo reattore tra 160 e 240°C si

avrà una variazione solo della corrente in uscita del PFR a parità di portata

(quella del caso base).Per una temperatura in uscita pari a 160°C si lavora isotermicamente, mentre per temperature superiori si ha un profilo sempre più pronunciato.

Ovviamente se la temperatura aumenta, lo faranno anche le cinetiche e

quindi la conversione. Non si ha un aumento esponenziale perché all’aumento

delle cinetiche è correlato anche il consumo più rapido di monomero, ciò è osservabile

nel seguente grafico:

Per quanto riguarda invece i MWmedi, l’aumento di conversione in presenza

di una più alta concentrazione di radicali polimerici corrisponde a maggiori catene corte

formate per la grande influenza delle reazioni di trasferimento e terminazione

favorite inoltre dall’aumentare della temperatura.

Si convertiranno più monomeri ma questi formeranno polimeri a catena più

corta che abbasseranno in modo sensibile il MWmedio. In effetti in

corrispondenza di cinetiche superiori si hanno consumi maggiori di monomero che

rallentano la propagazione e favoriscono le altre reazioni di trasferimento e

terminazione. Le due giocano come più volte ribadito.

Allo stesso modo di prima le catene più piccole formate influenzano in modo

diverso i MWmedi; quello numerico subirà un abbassamento relativo maggiore di

quello ponderale; più le catene formate saranno piccole maggiore sarà il

discostamento dei due MWmedi.

In effetti è possibile vedere come l’indice di polidispersità aumenti in

modo più che lineare con la Tout del PFR.

I 200°C sono all’inizio della fase di aumento molto pronunciato; questa

temperatura scelta per il caso base potrebbe essere il risultato di questo tipo

di analisi legata alle proprietà applicative del materiale.

Modificando la frazione massica di iniziatore nell’alimentazione si vuole

studiare l’andamento dei parametri presentati, monitorati al variare della

portata. Non è possibile ovviamente effettuare una sensitività controllando una

frazione massica perché al variare di questa varierebbero:

- le restanti

frazioni secondo una legge ignota ad Aspen;

- la portata

anche se di poco.

Aspen per questo non ha tra le variabili controllate le frazioni dei

componenti in miscela.

Si premette che si potrebbe comunque variare la portata parziale di TBP e

le altri grandezze non subirebbero molte variazioni poiché si tratta di una

frazione piccola dell’alimentazione.

A livello rigoroso si preferisce fare in modo differente.

Si presenta adesso il flowsheet che verrà commentato in seguito.

Si è sdoppiata l’alimentazione in:

- FEED TBP che sarà quella contenente solo TBP, la

quale varierà di portata tra 7000*0.0003 kg/hr e 7000*0.003 kg/hr (cioè portata

base per il range di frazioni analizzate);

- FEED1 che invece è quella che contiene gli altri

componenti in frazione su base priva di TBP, cioè:

Per simulare la variazione di frazione massica cosa si fa?

- Si fa una design-specification dove si impone

che la portata massica di FEED (corrente di mixing tra FEED1 e FEEDTBP) sia

pari a 7000kg/hr variando FEED1.

- Si mantiene attiva la DS.

- Si fa partire una sensitività che monitora i

parametri richiesti facendo variare FEEDTBP tra i valori estremali.

L’obiettivo è quello di variare la frazione di TBP mantenendo in

proporzioni relativamente costanti le altre frazioni, abbassandone solo la

portata totale.

Durante ogni calcolo sulla sensitività verrà generato un loop in Aspen

(simile ad un loop di controllo sulla portata) che ad ogni variazione di

portata di TBP fa corrispondere una variazione complementare a 7000kg/hr di

FEED1.

Il funzionamento del sistema può essere verificato nel pannello di

controllo, un loop compare ad ogni giro di sensitività prima del calcolo su

CSTR1-2 e PFR; inoltre varia (di poco) la portata (monitorata) di stirene in

FEED, cosa che non avverrebbe se ad ogni giro di sensitività non intervenisse

la DS.

Nota la portata di Styrene in FEED1 e dividendo per la sua frazione si può

verificare la complementarità a 7000kg/hr delle due correnti:

A partire dalle portate di FEEDTBP si può facilmente risalire alle frazioni

in peso dividendo per 7000 (uguali unità di misura).

Risolto questo problema, si procede adesso con l’analisi dei risultati.

Ci si aspetta, avendo aumentato la quantità di iniziatore, una maggiore

formazione di catene e quindi un corrispondente aumento della conversione ed

abbassamento del MWmedio(dipendenza inversa del grado di polimerizzazione con [In]0.5); si

formeranno catene più numerose ma più piccole. Si può notare come in ogni caso

l’iniziatore sia convertito totalmente alla fine del processo e quindi quanto

detto è più che valido.

Si potrebbe pensare che aumentando l’iniziatore si formino catene che

comunque possono crescere quanto prima, ciò è valido se non si considerano:

- reazioni di trasferimento e terminazione;

- esaurimento del monomero ergo limite della

conversione che già nel primo caso è 0.83 in uscita.

Quindi il secondo pensiero è sbagliato.

La maggiore conversione è dovuta al fatto che la reazione di inizio è

più sostenuta come anche quella di propagazione vedendo più radicali, laddove

il monomero è in eccesso.

La velocità di propagazione aumenta perché ci

sono più radicali non perché ci sia più monomero e quest'ultimo tenderà a diminuire più

velocemente proprio perché vi sono tante catene che si propagano; bisogna tener

conto delle altre reazioni che riducono il MWmedio che sono ancora più pesanti

perché un numero più grande di catene è presente. Alle alte conversioni le curve (conversione vs TBP) si appiattiscono perché

le cinetiche sono rallentate dalle basse concentrazioni di stirene; se

immaginassimo la conversione costante, aumentando il numero di catene formate

diminuirebbe forzatamente il MWmedio (si può vedere in maniera molto, forse

anche troppo, semplicistica come nella nucleazione di sali in

sovrasaturazione).

Quindi essenzialmente nel CSTR1 le catene saranno più numerose e più

piccole all’aumentare della frazione di iniziatore; gli altri reattori avranno

una alimentazione influenzata da quanto detto: maggiori catene e minore

monomero significa abbassamento maggiore di MWmedio; si noti infatti un

andamento molto simile per CSTR1 e CSTR2, mentre l’andamento della conversione

è smorzato per PFR laddove è la concentrazione di monomero limitante (alte

conversioni): all’aumentare della frazione di TBP intrinsecamente la

conversione nel PFR diminuisce proprio per quanto detto.

Visto che l’abbassamento di MWmedio nel secondo e terzo reattore è dovuto a

maggiori trasferimenti e terminazioni/inizi, in presenza di catene più numerose,

anche l’utilizzo di agenti di trasferimento aumenta. Ad esempio per EB si ha un

aumento in pratica lineare con l’aumento di TBP:

Andamento simile si ha per il secondo agente di trasferimento.

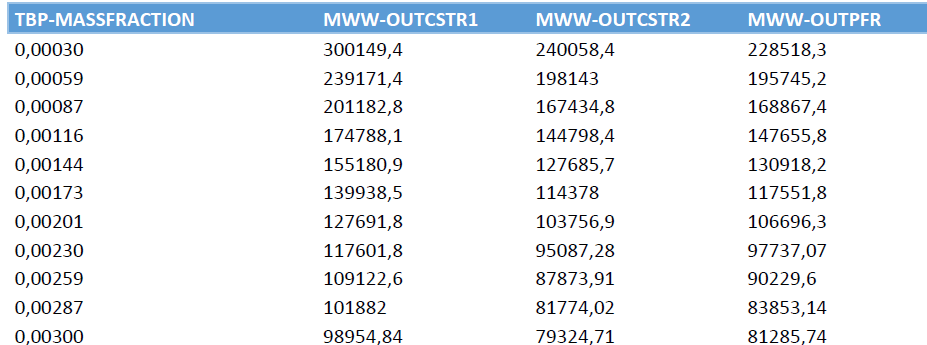

Di seguito vengono riportati dati ed andamenti dei MWmedi numerici e

ponderali:

All’aumentare dell’iniziatore si può benissimo

vedere che l’essenziale della conversione avviene in CSTR1-2: ciò non va tanto

d’accordo con quanto detto all’inizio sulla necessità di utilizzare un PFR ed

in pratica non è realistico. Per questo le modifiche che avvengono in PFR

in termini MWmedio sono in pratica nulle laddove le conversioni sono molto alte,

anche per la maggior prevalenza dell’accoppiamento delle catene che compensa le altre reazioni che tenderebbero a diminuire il

MWmedio.

Se si vuole precisare, la qual cosa è abbastanza inutile, si ha un

piccolo e insensibile aumento del MWmedio in OUTPFR ripetto a OUTCSTR2 spiegabile

sempre con quanto detto, laddove l’accoppiamento delle catene ormai quasi

totalmente formate superi come effetto l’insieme delle altre reazioni.

Quest’ultimo effetto è ancora più visibile nel MWmedio ponderale visto che

l’accoppiamento porta da due catene radicaliche ad una più grande non

radicalica: nel MWn la catena aumenta ma diminuisce il numero di tali catene,

nel MWw si tiene più in conto l’aumento della massa della catena più pesante.

L’indice di polidispersità assume un andamento particolare:

Per CSTR1 si ha l’andamento monotono decrescente; all’aumentare della

frazione di iniziatore si ha un maggior numero di inizi, catene formate

più piccole ma più omogenee come distribuzione,

lavorando in grandi quantità di monomero; ciò rappresenta il fatto che

all’aumentare degli inizi è il numero di catene che fa la differenza, la

velocità di propagazione aumenta per queste, mentre il contributo alle catene dei

monomeri è più piccolo proprio perché vi sono più catene e meno monomero per

catena del caso base: più catene che si possono propagare di meno: il MWw ha la

possibilità di spostarsi meno dal MWn. Lavorando il reattore tutto in medesime

condizioni ne risulta maggiore omogeneità del polimero.

Negli altri reattori invece l’andamento non è monotono ma si ha un minimo.

Inizialmente l’aggiunta di iniziatore diminuisce l’IDP mentre sale dopo un

valore di frazione massica di TBP nel feed compreso tra 0.0015 e 0.0018 per

CSTR2.

Cosa cambia per CSTR2 variando la frazione di TBP?

Varia l’alimentazione che ha MWmedio più piccolo e meno distribuito e la

quantità di TBP stesso che arriva che è maggiore, all’aumentare della sua

frazione.

Cosa indica questo andamento?

Che inizialmente il MWw scende più rapidamente del MWn e invece

successivamente il MWw scende meno rapidamente del MWn.

L’andamento nel terzo reattore è strettamente legato a quello nel secondo

dove si ha “il grosso” della conversione.

L’indice di polidispersità dipende da come ed in che condizioni concorrono trasferimento e inizio/accoppiamento.

Inizialmente come nel CSTR1 l’aumento della quantità di iniziatore fa in

modo che si abbiano catene più piccole e più omogenee; quando si raggiungono

livelli di conversione molto elevati per CSTR2 si ha che si formano molte

catene più piccole rispetto alla media ponderale che finiscono per far risalire

l’indice di polidispersità. In pratica in un certo istante la concentrazione di

monomero è così bassa da poter avere che quando i radicali si formano, dopo una crescita molto più limitata, si

accoppiano sviluppando catene più corte tra formazione ed accoppiamento.

Ciò porta ad una riduzione più repentina del MWn e quindi l’innalzamento

del IPD. Nota: l’iniziatore si esaurisce in PFR in ogni caso.

L’andamento in PFR è l’effetto di ciò che avviene in CSTR2; siccome si

lavora a conversioni maggiori l’andamento tende ad essere più propenso “alla

risalita” ma effettivamente è ciò che succede in CSTR2 a prevalere.